Kurita Dropwise TechnologyによるCO2削減チャレンジ

栗田工業株式会社

概要

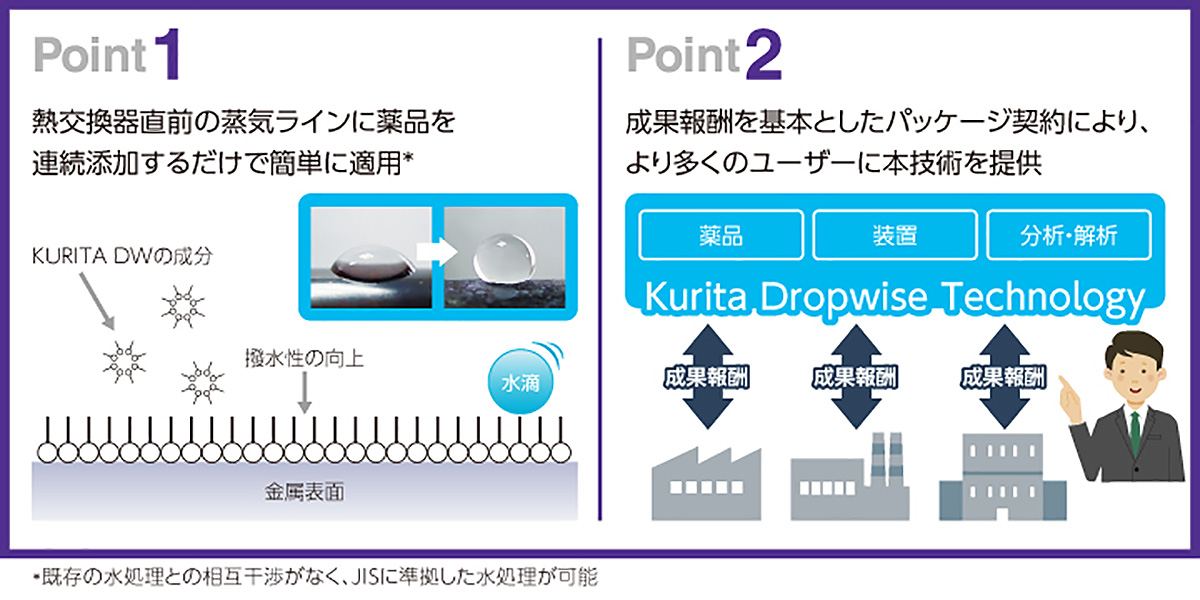

本技術は、蒸気が凝縮する熱交換器の熱伝達率の向上を滴状凝縮(ドロップワイズコンデンセーション)技術により可能とした省エネ技術である。熱交換器では、金属表面に発生する水膜が熱抵抗となり熱伝達を阻害する要因になっていた。この凝縮形態を膜状から滴状に撥水させることで総括伝熱係数30%(最大)の向上を実現。設備を稼働したまま、生産量や生産品質の向上に加え、設備の型式によっては大幅な蒸気原単位の改善が可能である。撥水機能を有する薬品は、対象熱交換器直前の蒸気ラインに連続添加するだけで効果を発現するため、生産設備を稼働させたまま本技術を適用することが可能となっている。また、既存の水処理と相互干渉もないため、使用用途は多岐に及ぶ。例えば製紙工場におけるドライヤー工程での蒸気原単位の改善率は5~10%に達し、国内外で80台以上の適用実績がある。

説明

クリタグループは、蒸気を使用する種々の産業において、蒸気発生源となるボイラのみならず、蒸気の使用先となる熱交換器も対象とした水―蒸気サイクル全系に関わる水処理技術を提供している。特に、本技術の肝となる熱伝達率の改善効果により、蒸気原単位の削減と生産性の改善を実現し、低炭素・脱炭素化社会への貢献に取り組んでいる。また、本技術の提供により得られる成果を顧客と分けあうパッケージ契約(薬品、装置、分析・解析)の形式で展開することで、お客様と当社グループでWin-Winとなるビジネスモデルを採用している。

チャレンジにおける到達目標

Kurita Dropwise Technologyにより、2050年までに蒸気原単位の削減および生産性の向上による1.2百万kL/年(原油換算)の削減を目指す*。

*日本国内の適用可能な全設備(自家用発電や蒸気への燃料投入量は除く)に展開した場合の数字。

出典:平成28年度(2016年度)におけるエネルギー需給実績(確報)

チャレンジ実現に向けて克服すべき課題

蒸気削減・生産性向上が認められている製紙業界に加え、他業種への本技術のスピーディーな展開。

当社グループの具体的なアクション

種々の生産プロセスにおける本技術の適用とその効果検証

① 製品への影響評価

蒸気を直接製品や原料に噴霧するプロセスにおける影響性評価ができていない。お客様と協同した評価を推進する。

② 熱交換器形式の違いによる蒸気削減量と生産性向上度合いの定量化。

③ ドラムドライヤー、プレスマシーン、シェルアンドチューブなど、熱交換器の種類やその形式・運転条件の違いによる本技術の効果差を定量的に示せておらず、効果発現の因子を見極められていないため、入出熱バランスに基づいた定量的な評価を進める。

また、本技術を種々の業種でスピーディーに展開する一つの手法として補助金等の活用を模索する。

連携先

現状は特定のパートナーを想定していないが、対象市場に応じたパートナーや、効果検証を進める事業者との協業を検討していく。

補足情報

栗田工業ホームページ

www.kurita.co.jp/

https://kcr.kurita.co.jp/challenge-zero

YouTube クリタグループ公式チャンネル

https://www.youtube.com/channel/UCPy6NRfPvgIuShQJJN8IfgA