熱交換器用高強度耐熱鋼管の開発による各種工業炉操業におけるCO₂排出量削減

山陽特殊製鋼株式会社

概要

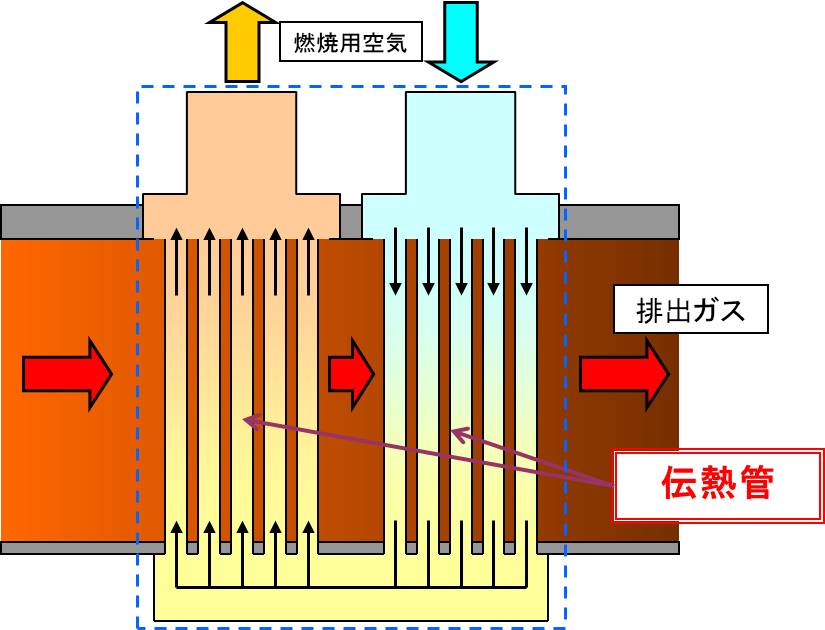

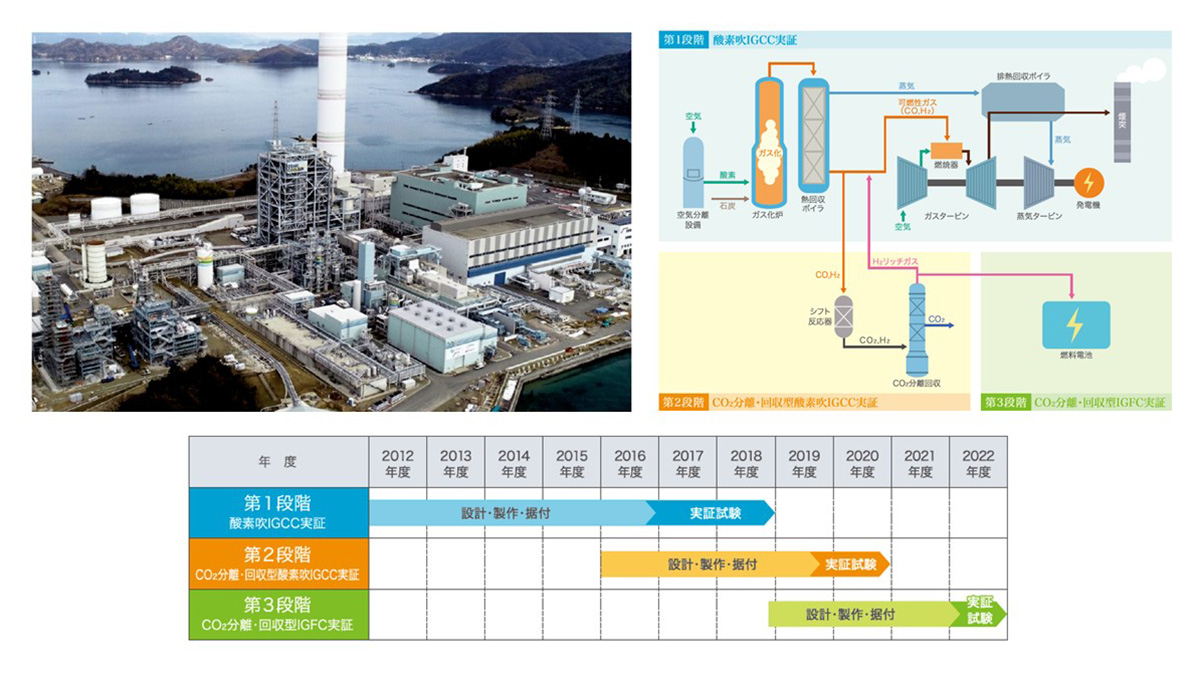

鉄鋼業や窯業で使用されている加熱炉・熱処理炉などの工業炉は、LNG、重油あるいはコークス等のいわゆる化石燃料を燃料としており、大きなCO₂排出源の一つとなっている。燃料使用量を抑えCO₂排出量を低減するため、工業炉では廃熱回収装置を設けて炉のエネルギー効率向上を図っている。換熱型のレキュペレータ(図1)が工業炉の廃熱回収装置として広く普及している中、更なる低減に繋がる同装置の熱回収効率向上が求められている。我々は、エネルギー効率の向上を可能にする熱交換器用高強度耐熱鋼管を開発し、工業炉での実装拡大をはかることで脱炭素社会の実現に貢献して行く。

説明

(1)具体的な課題

レキュペレータの多くは煙道に設置される。図1に示す通り、伝熱管を介して燃焼用空気を排出ガスの熱で加熱(予熱)することで熱回収し、炉のエネルギー効率を高めている。伝熱管は高温、腐食性の燃焼ガスと燃焼灰に曝されるため、伝熱管材料にはとりわけ高温強度(クリープ強度)と耐高温腐食性が求められる。

現行の工業炉では、伝熱管の熱破損(クリープ変形)を防止するため、レキュペレータ前の排出ガスを鋼材の耐用温度まで低下(希釈)させている。すなわち、材料特性の制約が要因となる熱損失が生じており、ここに効率改善の余地が残されていた。

(2)チャレンジの目標

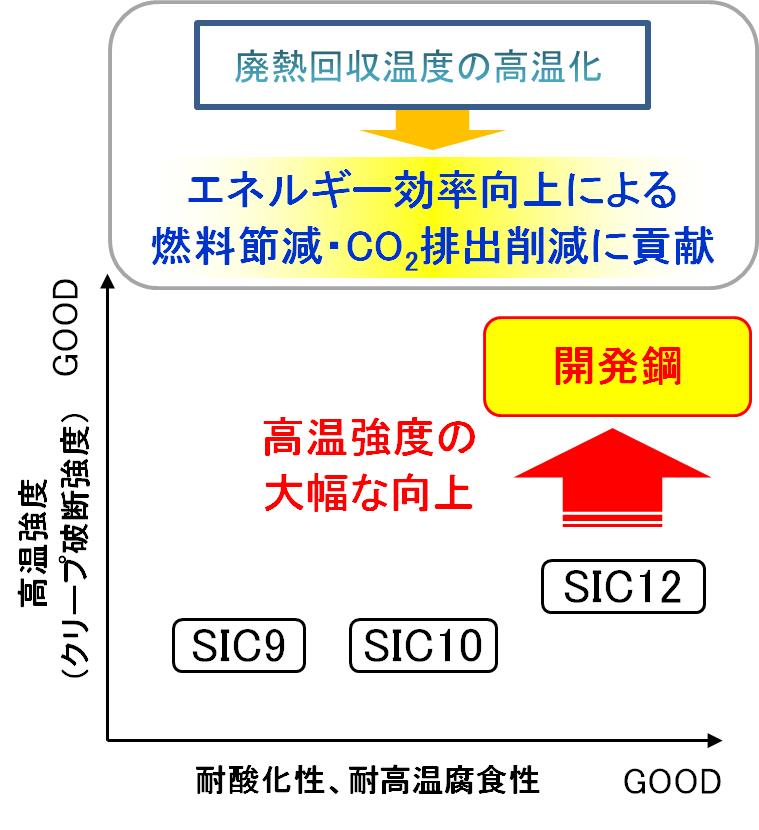

上述の背景に基づき、現状よりもさらに高い温度環境で使用できる伝熱管鋼材を開発することが、工業炉におけるエネルギー効率向上の有効な方策となり得る。そこで我々は、図2に示す通り既存鋼に対して耐高温腐食性が同等で、クリープ強度を大幅に向上させた耐熱鋼管の開発ならびに市場化に取組み、従来よりも約100℃高い排ガス環境で使用可能となることを目指す。

(3)目標に向けた具体的な取組み

目標の達成には、当社が見出した独自の組織制御(金属間化合物の析出制御)を採用する。なお、本開発には素材の鋼管製造プロセスから顧客の炉中での使用を通じた緻密な組織制御が必要であり、従来型の開発手法である実験による確認と共にシミュレーションによる組織予測を採用している。

(4)本チャレンジの実現による効果

開発鋼管が実装された工業炉は、従来型に対して約10%のCO₂削減効果が得られると試算されている。

補足情報

山陽特殊製鋼株式会社News Release、2020年3月17日、

「高温強度と耐高温腐食性に優れた次世代型レキュペレータ用耐熱鋼を開発」

http://www.sanyo-steel.co.jp/system/upload/news/20200317_1.pdf